Assemblaggio di contenitori elettronici personalizzati

La fase di assemblaggio è quella in cui tutti i componenti vengono uniti per creare un contenitore elettronico personalizzato e funzionante. Questo processo garantisce che il contenitore sia robusto e adatto al suo scopo. Utilizzo metodi come la saldatura, la rivettatura e altre tecniche per unire i pezzi. Ogni metodo contribuisce a rendere il contenitore robusto e affidabile.

Tecniche di saldatura per l'assemblaggio di involucri in lamiera

La saldatura è un metodo affidabile per unire parti metalliche. Crea un legame forte, duraturo e in grado di resistere a condizioni difficili. Per i contenitori elettronici personalizzati, seguo le regole della SMACNA (Sheet Metal and Air Conditioning Contractors' National Association). Queste regole garantiscono che la saldatura rispetti gli standard del settore e produca buoni risultati.

Utilizzo la saldatura TIG (Tungsten Inert Gas) e MIG (Metal Inert Gas). La saldatura TIG è precisa e funziona bene per i metalli sottili. La saldatura MIG è più veloce e migliore per le lamiere più spesse. Entrambi i metodi creano saldature pulite e resistenti che rendono l'involucro robusto.

Consiglio: pulire il metallo prima della saldatura è molto importante. Sporco o grasso possono rovinare la saldatura.

Le linee guida SMACNA sono approvate dall'ANSI (American National Standards Institute). Questo significa che i metodi di saldatura che utilizzo sono affidabili in tutto il mondo.

Rivettatura e altri metodi di giunzione

A volte, la saldatura non è la scelta migliore. La rivettatura è utile quando il calore potrebbe danneggiare parti delicate. I rivetti uniscono i pezzi senza utilizzare calore. Ad esempio, ho utilizzato la rivettatura a impatto in progetti di imballaggio. Questo metodo riduce lo spreco di materiale dal 22% al 2%.

Un altro metodo che utilizzo è la formatura orbitale. Richiede meno forza e fa sì che i pezzi si adattino meglio. È ottimo per lavori che richiedono precisione e meno stress sui materiali.

Ecco un semplice confronto tra questi metodi:

Metodo di unione

Esempio di utilizzo

Benefici

Rivettatura a impatto

Utilizzato nei sistemi di imballaggio per pistoni adesivi.

Unisce le parti in modo permanente, riduce le crepe, riduce gli sprechi e migliora la consistenza.

Formazione orbitale

Applicato nei progetti di imballaggio per l'assemblaggio dei componenti.

Utilizza meno forza, migliora la vestibilità e riduce i controlli di qualità.

Questi metodi mi consentono di scegliere il modo migliore per assemblare ogni contenitore.

Garantire l'integrità strutturale nelle custodie metalliche personalizzate

Assicurarsi che il contenitore sia robusto è molto importante. Eseguo dei test per verificare che sia in grado di resistere a condizioni difficili. Questi test individuano i punti deboli e assicurano che il contenitore rispetti gli standard.

La finitura superficiale è importante per migliorare le custodie metalliche. Le aiuta a durare più a lungo, previene la ruggine e le rende esteticamente gradevoli. Scelgo la finitura giusta in base a dove e come verrà utilizzata.

Tipi di finiture (verniciatura a polvere, placcatura, ecc.)

Finiture diverse vengono utilizzate per lavori diversi. La verniciatura a polvere è la mia preferita. Crea uno strato resistente e liscio che previene graffi e ruggine. La galvanica aggiunge un sottile strato di metallo per migliorare la conduttività o prevenire la ruggine.

Per le condizioni più difficili, utilizzo l'anodizzazione. Questa tecnica rinforza l'alluminio e aggiunge uno strato protettivo. Le finiture spazzolate conferiscono un aspetto moderno ed elegante. Ogni finitura ha uno scopo e scelgo quella più adatta.

Alcuni standard chiave che seguo sono:

DIN 6930: riguarda le parti metalliche stampate.

Linee guida ANSI: garantiscono sicurezza e buona qualità.

Benchmark ISO: definisce le regole globali per l'affidabilità.

Controlli di qualità finali prima della consegna

Prima di spedire il prodotto, eseguo controlli finali per garantirne la qualità. Controllo le dimensioni, la finitura e l'assemblaggio per garantire che siano in linea con il design. Verifico anche la resistenza e la resistenza alla ruggine per garantirne la durata.

Il processo di certificazione comprende i seguenti passaggi:

Verifica dei metodi attuali e formazione dei lavoratori.

Impostare sistemi che rispettino le regole.

Superamento degli audit da parte di gruppi certificati.

Migliorare e rinnovare regolarmente le certificazioni.

Questi passaggi garantiscono che ogni contenitore sia di altissima qualità. Concentrandomi sulla qualità, offro prodotti che durano e funzionano bene.

La realizzazione di contenitori metallici personalizzati richiede molti passaggi accurati. Questi includono la progettazione, la scelta dei materiali, il taglio, la sagomatura, l'assemblaggio dei componenti e la finitura. Ogni fase garantisce che il contenitore funzioni come previsto. Essere precisi e realizzare prodotti di alta qualità sono fondamentali. Questo garantisce che i contenitori durino a lungo e siano adatti a settori come quello aeronautico, dell'elettronica e dell'energia verde.

Il mercato mondiale della lamiera ne dimostra l'importanza. Nel 2024, valeva 18,93 miliardi di dollari. Entro il 2032, potrebbe raggiungere i 25,51 miliardi di dollari. Questa crescita dimostra l'utilità di questi contenitori in molti settori. Concentrandomi sui dettagli e sulla qualità, realizzo prodotti che risolvono problemi e durano a lungo.

Domande frequenti

In quali settori vengono utilizzate le custodie in lamiera personalizzate?

Questi contenitori sono utilizzati in molti settori, come l'elettronica, l'aerospaziale, gli strumenti medicali e l'energia verde. Mantengono i componenti al sicuro e durano a lungo in condizioni difficili. La loro flessibilità li rende importanti per diversi settori.

Come si garantisce la precisione durante la fabbricazione?

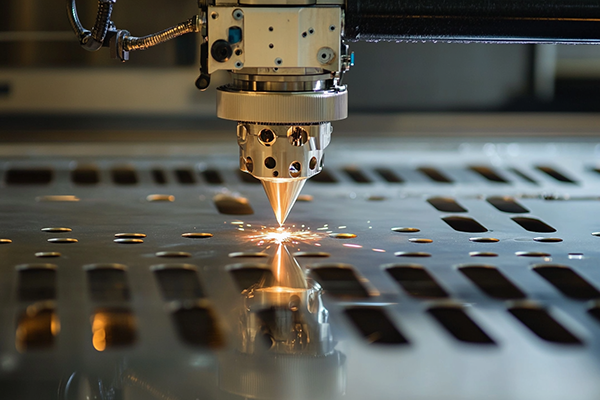

Utilizzo macchinari all'avanguardia come il taglio laser e gli utensili CNC. Queste macchine mi aiutano a realizzare forme e dimensioni precise. Controllo anche ogni pezzo per assicurarmi che corrisponda al design.

Quali materiali sono più adatti alle recinzioni esterne?

Per l'uso esterno, l'acciaio inossidabile e l'acciaio zincato sono ottime scelte. Non arrugginiscono e resistono alle intemperie. L'aggiunta di una verniciatura a polvere offre una protezione ancora maggiore e li prolunga la durata.

È possibile realizzare rapidamente delle custodie personalizzate?

Sì, utilizzo metodi rapidi come il taglio laser e la piegatura. Questi passaggi velocizzano il processo senza compromettere la qualità. Testare in anticipo mi aiuta a risolvere rapidamente i problemi e a terminare in tempo.

Le finiture personalizzate sono costose?

These rules help me make sure every part fits perfectly. I also check each piece after shaping to confirm it matches the design. This careful work ensures the custom sheet metal enclosures are high-quality and reliable.

Assembly of Custom Electronic Enclosures

The assembly step is where all the parts are joined to make a working custom electronic enclosure. This process ensures the enclosure is strong and fits its purpose. I use methods like welding, riveting, and other techniques to connect the pieces. Each method helps make the enclosure tough and reliable.

Welding Techniques for Sheet Metal Enclosure Assembly

Welding is a trusted way to join metal parts. It creates a strong bond that lasts and handles tough conditions. For custom electronic enclosures, I follow rules from SMACNA (Sheet Metal and Air Conditioning Contractors’ National Association). These rules ensure the welding meets industry standards and produces good results.

I use TIG (Tungsten Inert Gas) and MIG (Metal Inert Gas) welding. TIG welding is precise and works well for thin metal. MIG welding is faster and better for thicker sheets. Both methods create clean, strong welds that make the enclosure sturdy.

Tip: Cleaning the metal before welding is very important. Dirt or grease can ruin the weld.

SMACNA’s guidelines are approved by ANSI (American National Standards Institute). This means the welding methods I use are trusted worldwide.

Riveting and Other Joining Methods

Sometimes, welding isn’t the best choice. Riveting is useful when heat could harm delicate parts. Rivets join pieces without using heat. For example, I’ve used impact riveting in packaging projects. This method cuts material waste from 22% to 2%.

Another method I use is orbital forming. It uses less force and makes parts fit better. This is great for jobs needing precision and less stress on materials.

Here’s a simple comparison of these methods:

These methods let me choose the best way to assemble each enclosure.

Ensuring Structural Integrity in Custom Metal Enclosures

Making sure the enclosure is strong is very important. I do tests to check if it can handle tough conditions. These tests find weak spots and make sure the enclosure meets standards.

Some tests I use are vibration, thermal shock, and salt spray corrosion tests. These tests show how the enclosure performs in different environments.

Here are examples of tests I do:

Sand and Dust Test

Thermal Shock Test

Humidity Test

Vibration Test

Salt Spray Corrosion Test

I also follow strict rules during assembly to keep everything accurate. For example, I check the position and angle of parts to avoid errors.

By following these steps, I make sure every custom electronic enclosure is strong, dependable, and ready for its job.

Surface Finishing for Sheet Metal Enclosures

Surface finishing is important for making metal enclosures better. It helps them last longer, stops rust, and makes them look nice. I pick the right finish based on where and how it will be used.

Types of Finishes (Powder Coating, Plating, etc.)

Different finishes are used for different jobs. Powder coating is my favorite. It makes a strong, smooth layer that stops scratches and rust. Electroplating adds a thin metal layer to improve conductivity or stop rust.

For tough conditions, I use anodizing. This strengthens aluminum and adds a protective layer. Brushed finishes give a modern and stylish look. Each finish has a purpose, and I choose the best one for the job.

Making Enclosures Stronger and Rust-Proof

Enclosures need to be strong and resist damage. I use finishes that protect against water, chemicals, and heat. Powder coating works well outside because it blocks UV rays and rust. Galvanizing coats steel with zinc to stop rust.

I test finishes to make sure they work in tough conditions. Salt spray tests check how well they resist rust. These tests ensure the enclosure stays strong for years.

Making Enclosures Look Good

How an enclosure looks is also important. I use finishes that make them look clean and professional. Matte finishes give a simple look, while glossy ones add shine.

Colors matter too. Powder coating offers many color choices for branding or design. I work with clients to pick finishes that match their ideas. This makes sure the enclosure looks great and works well.

Quality Assurance in Precision Metal Fabrication

Inspection and Testing Methods

Quality checks start with careful inspections and tests. I check raw materials to ensure they meet needs. During production, I watch for mistakes early. After making the product, I test it to confirm it works well.

I use these methods to check quality:

Stress tests see if the enclosure can handle pressure.

Microscopes find tiny flaws not seen by the eye.

Vibration tests show how it works in real-life situations.

ISO 9001:2015 helps me follow global rules. It focuses on improving and meeting high standards. This system helps me adjust to changes and make reliable products.

Tip: Checking during production lowers mistakes and saves time.

Ensuring Compliance with Industry Standards

Following industry rules is very important for custom sheet metal enclosures. I use standards like ISO 2768 for size limits and ASME Y14.5 for precise shapes. These rules help make sure the product is accurate and consistent.

Different markets have different rules. For example, Europe needs products to meet EU safety and quality laws. Staying updated with these rules ensures my enclosures work everywhere.

Some key standards I follow are:

DIN 6930: Covers stamped metal parts.

ANSI Guidelines: Ensures safety and good quality.

ISO Benchmarks: Sets global rules for reliability.

Final Quality Checks Before Delivery

Before sending the product, I do final checks to ensure quality. I look at size, finish, and assembly to match the design. I also test for strength and rust resistance to ensure durability.

The certification process includes these steps:

Checking current methods and training workers.

Setting up systems that follow the rules.

Passing audits by certified groups.

Improving and renewing certifications regularly.

These steps make sure every enclosure is top quality. By focusing on quality, I deliver products that last and work well.

Making custom metal enclosures takes many careful steps. These include designing, picking materials, cutting, shaping, putting parts together, and finishing. Each step makes sure the enclosure works as needed. Being precise and making high-quality products are very important. This ensures the enclosures last long and work well for industries like airplanes, electronics, and green energy.

The worldwide sheet metal market shows how important this is. In 2024, it was worth $18.93 billion. By 2032, it might grow to $25.51 billion. This growth shows how useful these enclosures are in many fields. By focusing on detail and quality, I make products that solve problems and last a long time.

FAQ

What industries use custom sheet metal enclosures?

These enclosures are used in many fields like electronics, aerospace, medical tools, and green energy. They keep parts safe and last in tough conditions. Their flexibility makes them important for different industries.

How do you ensure precision during fabrication?

I use advanced machines like laser cutters and CNC tools. These machines help me make exact sizes and shapes. I also check every piece to make sure it matches the design.

What materials work best for outdoor enclosures?

For outdoor use, stainless steel and galvanized steel are great choices. They don’t rust and can handle bad weather. Adding powder coating gives even more protection and makes them last longer.

Can custom enclosures be made quickly?

Yes, I use fast methods like laser cutting and bending. These steps make the process quicker without losing quality. Testing early helps me fix problems fast and finish on time.

Are custom finishes expensive?

Not always. Powder coating is strong and affordable. Electroplating costs more but improves conductivity. I help clients pick finishes that match their budget and needs.