Potreste chiedervi come le fabbriche riescano a produrre rapidamente barre collettrici in lamiera di rame. Tutto inizia con un attento controllo di processo. Il Controllo Statistico di Processo (SPC) contribuisce a mantenere alta la qualità e a ridurre gli sprechi. Gli operai monitorano attentamente la produzione per individuare tempestivamente i problemi e risolverli prima che si verifichino difetti. Strumenti come gli indici di capacità e la riduzione della variabilità migliorano l'efficienza. Questo garantisce che ogni barra collettrice in lamiera di rame funzioni correttamente e rispetti rigide normative. Questi passaggi consentono di risparmiare tempo, ridurre i costi e realizzare barre collettrici resistenti e conduttive.

Punti chiave

Scegliere fogli di rame puro è molto importante. Il rame puro aiuta le barre collettrici a funzionare meglio e a durare più a lungo.

Le macchine CNC rendono la produzione più veloce e semplice. Tagliano con precisione, sprecando meno materiale e producendo più pezzi.

Trattamenti superficiali come la levigatura dei bordi e l'aggiunta di stagno rendono le sbarre più sicure e resistenti. Questi passaggi prevengono la ruggine e mantengono i bordi lisci.

I test automatizzati e i computer intelligenti migliorano i controlli di qualità. Individuano i problemi in anticipo per garantire che le sbarre collettrici siano realizzate correttamente.

L'utilizzo di metodi ecosostenibili riduce gli sprechi. Il riciclo del rame e le pratiche ecosostenibili contribuiscono a proteggere l'ambiente.

Preparazione del materiale per barre collettrici in lamiera di rame

Raccolta di fogli di rame puro

Il primo passo è scegliere rame purissimo. Questo tipo di rame è ottimo per trasportare l'elettricità. Il rame elettrolitico a passo duro (ETP) ha una purezza del 99,90%. Contribuisce a trasportare l'energia in modo efficiente e si adatta bene ai progetti elettrici.

Perché il rame puro è importante:

Trasporta meglio l'elettricità, risparmiando energia.

Rende le sbarre collettrici più resistenti e affidabili.

Aiuta i sistemi elettrici a funzionare in modo più efficiente.

Per realizzare sbarre collettrici di alta qualità è fondamentale scegliere le giuste lamiere di rame.

Fasi di pulizia, pretrattamento e fusione

Le lastre di rame devono essere pulite prima di essere trasformate in barre collettrici. La pulizia rimuove lo sporco e prepara il rame per le fasi successive. Il trattamento termico ne migliora le proprietà superficiali ed elettriche.

Dopo la pulizia, il rame viene fuso per ottenere la consistenza ideale per la modellazione. Questo passaggio mantiene il processo efficiente.

Ricottura per migliori proprietà del rame

La ricottura utilizza il calore per rendere il rame più facile da lavorare. Ammorbidisce il metallo, rendendolo più facile da piegare e modellare. Inoltre, riduce le tensioni interne al rame, migliorandone la resistenza.

La ricottura garantisce che le lamiere di rame siano pronte per i moderni sistemi elettrici e per una produzione efficiente.

Tecniche di taglio e modellatura

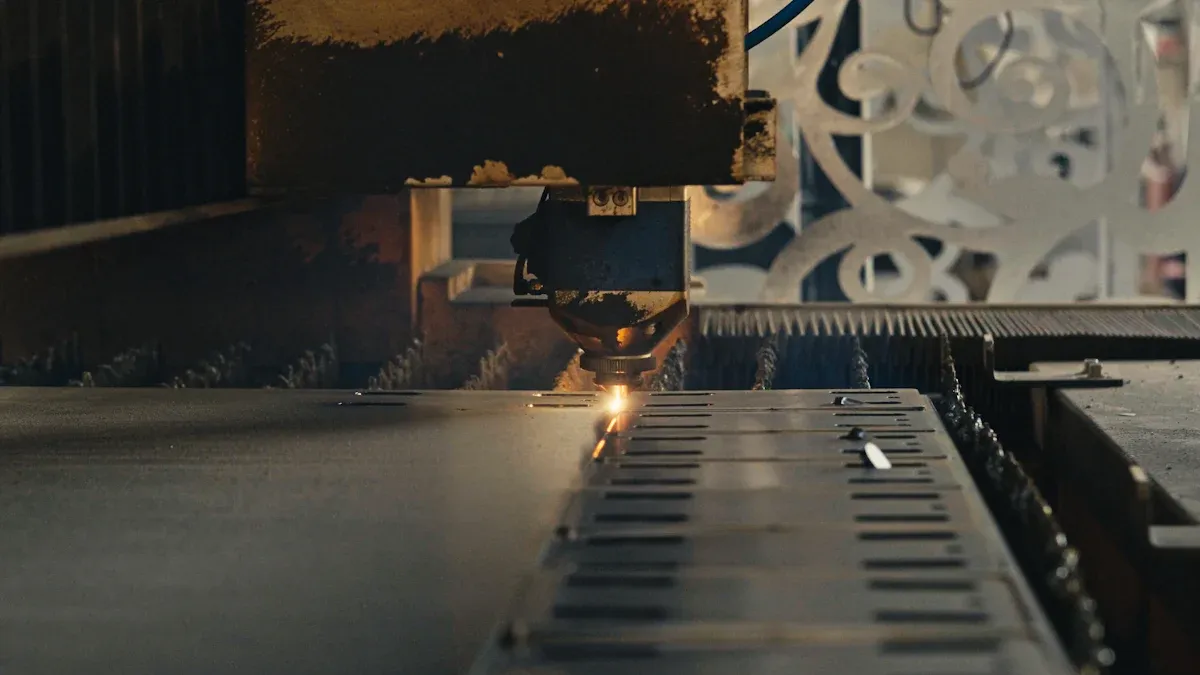

Taglio di precisione con macchine CNC

Le macchine CNC sono fondamentali per il taglio preciso delle barre collettrici in rame in lamiera. Utilizzano computer per controllare taglio, punzonatura e piegatura. Questo processo riduce gli scarti e aumenta la velocità.

Perché le macchine CNC sono utili:

Tagli con elevata precisione, fino a ±0,1 mm.

Rende la produzione coerente e riduce gli errori.

Utilizza i materiali in modo efficiente, risparmiando oltre il 95% di rame.

Le macchine CNC possono tagliare fino a 200 pezzi all'ora. Questo le rende perfette per la produzione di barre collettrici in rame per sistemi di alimentazione.

Metodi avanzati di modellatura e piegatura

La sagomatura e la piegatura delle barre collettrici in rame richiedono utensili speciali per i design moderni. Le piegatrici CNC sono perfette per questo lavoro. Realizzano forme dettagliate mantenendo le barre collettrici resistenti.

Questi metodi facilitano l'inserimento delle barre collettrici in sistemi di piccole dimensioni come i controlli motore e le configurazioni a batteria. L'utilizzo di questi strumenti consente di risparmiare tempo e ridurre gli sprechi di materiali.

Personalizzazione per applicazioni specifiche

Sono necessarie soluzioni personalizzate per le sbarre collettrici in diversi sistemi di alimentazione. I produttori adattano le sbarre collettrici alle esigenze del progetto per ottenere prestazioni migliori.

Auto elettriche: gestiscono l'energia tra batterie, motori e controller.

Stazioni di ricarica: barre collettrici personalizzate per una ricarica rapida.

Sistemi di controllo motore: barre collettrici dalla forma precisa per design compatti.

Sistemi di batterie: barre collettrici speciali per il collegamento delle celle della batteria.

Treni e trasporti pubblici: robuste sbarre collettrici per il trasporto elettrico.

Aziende come Storm Power utilizzano macchine CNC e laser per realizzare barre collettrici personalizzate. Questi progetti consentono di risparmiare energia, ridurre il calore e durare più a lungo. Le barre collettrici personalizzate contribuiscono anche alla salvaguardia dell'ambiente riducendo gli sprechi e garantendo una lunga durata.

Trattamento superficiale e rivestimento

Rendere i bordi lisci con sbavatura e lucidatura

La sbavatura e la lucidatura aiutano a preparare le barre collettrici in rame per l'uso. Questi passaggi rimuovono bordi ruvidi, bave e piccole imperfezioni. I bordi lisci rendono le barre collettrici più sicure e funzionali.

Perché la sbavatura e la lucidatura sono importanti:

Per una manipolazione più sicura, rimuovere i bordi taglienti.

Fare in modo che i componenti si incastrino perfettamente durante l'assemblaggio.

Rinforzare le sbarre collettrici per farle durare più a lungo sotto stress.

Settori come quello automobilistico e aeronautico utilizzano utensili di sbavatura avanzati. Questi metodi garantiscono la resistenza delle barre collettrici e la loro perfetta funzionalità anche in condizioni difficili.

Rivestimento in stagno per fermare la ruggine

Il rivestimento in stagno protegge le barre collettrici in rame da ruggine e danni. Un sottile strato di stagno previene l'ossidazione e prolunga la durata delle barre collettrici. Lo stagno contribuisce inoltre a una migliore conduzione dell'elettricità.

Il rivestimento in stagno mantiene le sbarre collettrici funzionanti anche in ambienti difficili. Questo passaggio è molto importante per le industrie che necessitano di componenti resistenti e affidabili.

Aggiunta di livelli per migliori prestazioni della barra collettrice

La laminazione migliora il funzionamento delle barre collettrici in rame, risparmiando energia e gestendo il calore. Le barre collettrici laminate presentano strati che trasportano l'elettricità in modo efficiente e bloccano le interferenze.

Perché la laminazione è utile:

Riduce la perdita di energia e le interferenze.

Distribuisce il calore in modo uniforme evitando il surriscaldamento.

Rende le sbarre collettrici più affidabili nei sistemi potenti.

Il design a strati delle barre collettrici laminate gestisce bene le correnti elevate. Questa configurazione aumenta le prestazioni e prolunga la durata delle barre collettrici. Le barre collettrici laminate sono ideali per i moderni impianti elettrici.

Assemblaggio e lavorazione finale

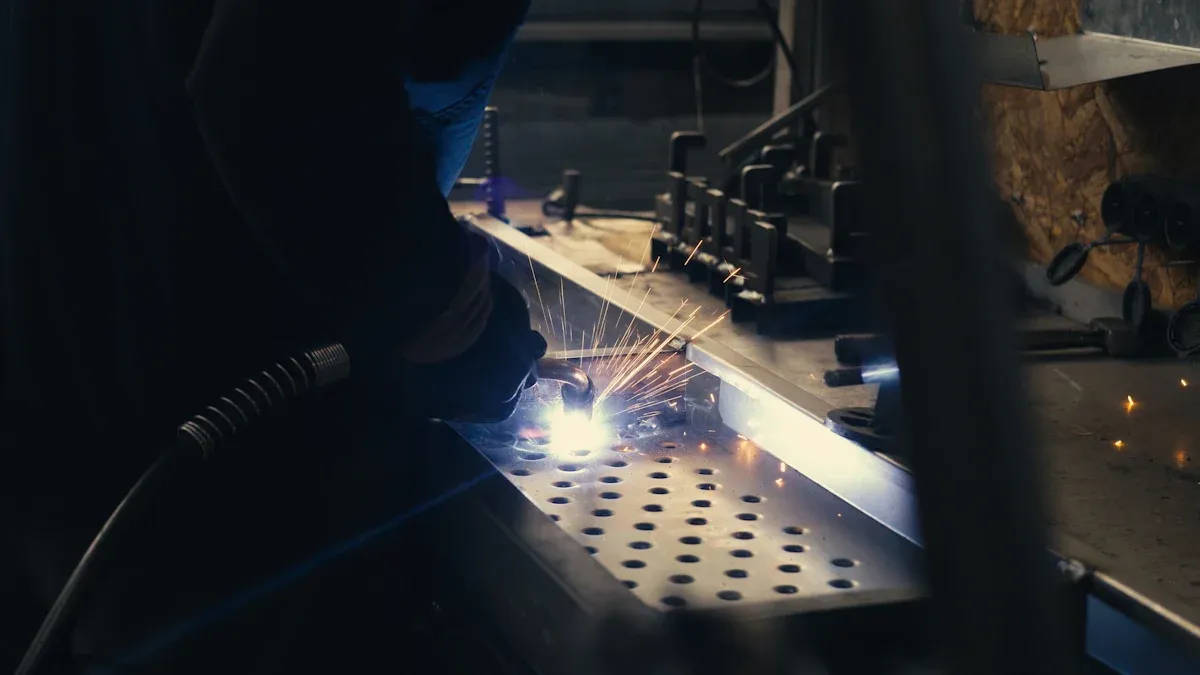

Tecniche di giunzione e progettazione corretta dei giunti

I metodi di giunzione sono fondamentali per realizzare barre collettrici in rame resistenti. Tecniche come la graffatura dei fori, la clinciatura e la giunzione a innesto tubolare creano connessioni solide. Ogni metodo è più indicato per applicazioni specifiche. Ad esempio, la giunzione a innesto tubolare utilizza la pressione per creare giunzioni resistenti. Questa è ideale per sistemi sottoposti a forti sollecitazioni come gli alimentatori.

Una buona progettazione dei giunti aiuta le barre collettrici a trasportare meglio l'elettricità. Ridurre la resistenza sui giunti migliora la conduttività e riduce il calore. Questo è importante per sistemi come i controlli motore e le batterie, dove l'affidabilità è fondamentale.

Regolazioni finali e controlli dimensionali

Le regolazioni finali assicurano che le barre collettrici abbiano le dimensioni e la forma corrette. Le ispezioni verificano che si adattino bene a sistemi come gli alimentatori. Questi controlli utilizzano i dati per individuare errori e garantire la precisione.

Le ispezioni sono utili durante le fasi di collaudo, progettazione e produzione.

Riducono di circa il 3,5% la possibilità che si verifichino problemi inosservati.

I controlli di qualità migliorano la produzione e garantiscono standard elevati.

Queste ispezioni confermano il corretto funzionamento delle barre collettrici e garantiscono che siano conformi alle rigide normative per sistemi come auto elettriche e stazioni di ricarica.

Imballaggi per un trasporto sicuro

L'imballaggio protegge le barre collettrici in rame durante la spedizione. L'imballaggio personalizzato previene i danni causati da acqua, urti o ruggine.

L'imballaggio spesso include schiuma o pellicola termoretraibile per la protezione. Questi materiali proteggono le barre collettrici da eventuali danni, garantendone la prontezza all'uso in sistemi come gli alimentatori.

Controllo qualità ed innovazioni di efficienza

Test automatizzati per la conduttività elettrica

I test automatizzati verificano l'efficacia del trasporto elettrico delle barre collettrici in rame. Questi test utilizzano sensori e software per individuare piccoli problemi. Questo contribuisce a garantire che le barre collettrici rispettino rigide normative.

Ad esempio, i test possono individuare problemi come impurità o difetti. Risolverli tempestivamente garantisce il corretto funzionamento delle barre collettrici. Aziende come Foxsen utilizzano questo metodo per realizzare barre collettrici affidabili per i sistemi di alimentazione.

I test verificano anche se le barre collettrici sono in grado di gestire correnti elevate senza surriscaldarsi. Questo contribuisce a migliorare il consumo energetico nelle auto elettriche e nei sistemi di energia rinnovabile.

Utilizzo della robotica e dell'intelligenza artificiale nella produzione

Robot e intelligenza artificiale hanno rivoluzionato il modo in cui vengono prodotte le barre collettrici in rame. I robot svolgono compiti come il taglio e la sagomatura con grande precisione. Questo riduce gli sprechi e mantiene alta la qualità.

L'intelligenza artificiale analizza i dati di produzione per migliorare i processi e individuare i problemi. Ad esempio, può suggerire soluzioni per migliorare il funzionamento delle macchine CNC. Questo fa risparmiare tempo e velocizza la produzione.

I robot aiutano anche a costruire barre collettrici per sistemi complessi come i convertitori. L'utilizzo di robot e intelligenza artificiale rende la produzione più veloce ed efficiente. Inoltre, riduce gli sprechi, contribuendo alla salvaguardia dell'ambiente.

Pratiche sostenibili per ridurre al minimo gli sprechi

La produzione di barre collettrici in rame si concentra ora sull'ecosostenibilità. Il rame può essere riciclato più volte senza perdere qualità. Aziende come Foxsen utilizzano metodi ecologici per ridurre l'inquinamento e risparmiare risorse.

Il rame riciclato mantiene la sua qualità dopo il riutilizzo.

I metodi ecocompatibili riducono gli sprechi e le emissioni.

Le sbarre collettrici durano oltre 50 anni, riducendo le sostituzioni.

Questi accorgimenti contribuiscono a salvaguardare l'ambiente e a migliorare l'uso dell'energia. Le barre collettrici a lunga durata consentono di risparmiare materiali e funzionano bene nei sistemi elettrici.

Utilizzando metodi sostenibili, le aziende aiutano il pianeta e soddisfano la domanda di sbarre collettrici migliori. Questo contribuisce al raggiungimento degli obiettivi globali per un'energia più pulita e meno sprechi.

La produzione di sbarre collettrici in lamiera di rame richiede strumenti intelligenti e controlli accurati. Questi passaggi garantiscono che le sbarre collettrici rispettino le rigide normative per gli impianti elettrici. Le sbarre collettrici sono resistenti, funzionano bene e contribuiscono alla salvaguardia dell'ambiente. Nuove idee aiutano i produttori a realizzare progetti che riducono gli sprechi e funzionano meglio. Questo rende gli impianti elettrici più affidabili ed ecocompatibili. Questi miglioramenti contribuiscono anche al risparmio energetico e supportano pratiche ecosostenibili. Grazie a questi cambiamenti, le sbarre collettrici soddisfano l'esigenza di soluzioni di alimentazione migliori ed efficienti.

Domande frequenti

A cosa servono le sbarre di rame negli impianti elettrici?

Le barre collettrici in rame trasportano l'elettricità tra le parti di un sistema. Gestiscono elevati livelli di potenza e mantengono il flusso di energia senza intoppi. La loro resistenza e la capacità di trasportare elettricità le rendono importanti per applicazioni come quadri elettrici, auto elettriche e impianti di energia verde.

Come fanno i produttori a impedire che le barre collettrici in rame si arrugginiscano?

I produttori ricoprono le barre collettrici in rame con stagno o strati speciali. Questi rivestimenti le proteggono dalla ruggine e dai danni. Ciò contribuisce a mantenerle resistenti e a trasportare l'elettricità nel tempo.

Perché è necessario il riscaldamento (ricottura) quando si realizzano le barre collettrici in rame?

La ricottura riscalda il rame rendendolo più morbido e facile da modellare. Aiuta inoltre il rame a trasportare meglio l'elettricità e rimuove le tensioni interne. Questo garantisce che le barre collettrici possano sopportare potenze elevate senza rompersi o surriscaldarsi.

In che modo le macchine contribuiscono a migliorare le sbarre collettrici?

Macchine come utensili CNC e robot rendono le barre collettrici più precise. Utilizzano meno materiale e mantengono la qualità invariata ogni volta. Queste macchine creano anche progetti che si integrano perfettamente con i moderni impianti elettrici.

È possibile riutilizzare le vecchie sbarre collettrici in rame?

Sì, le barre collettrici in rame possono essere riciclate facilmente. Il rame rimane inalterato anche dopo essere stato riutilizzato. Il riciclaggio contribuisce a ridurre gli sprechi e supporta metodi ecosostenibili per la realizzazione di impianti elettrici.